Errores comunes en el lijado industrial que reducen la vida del abrasivo.

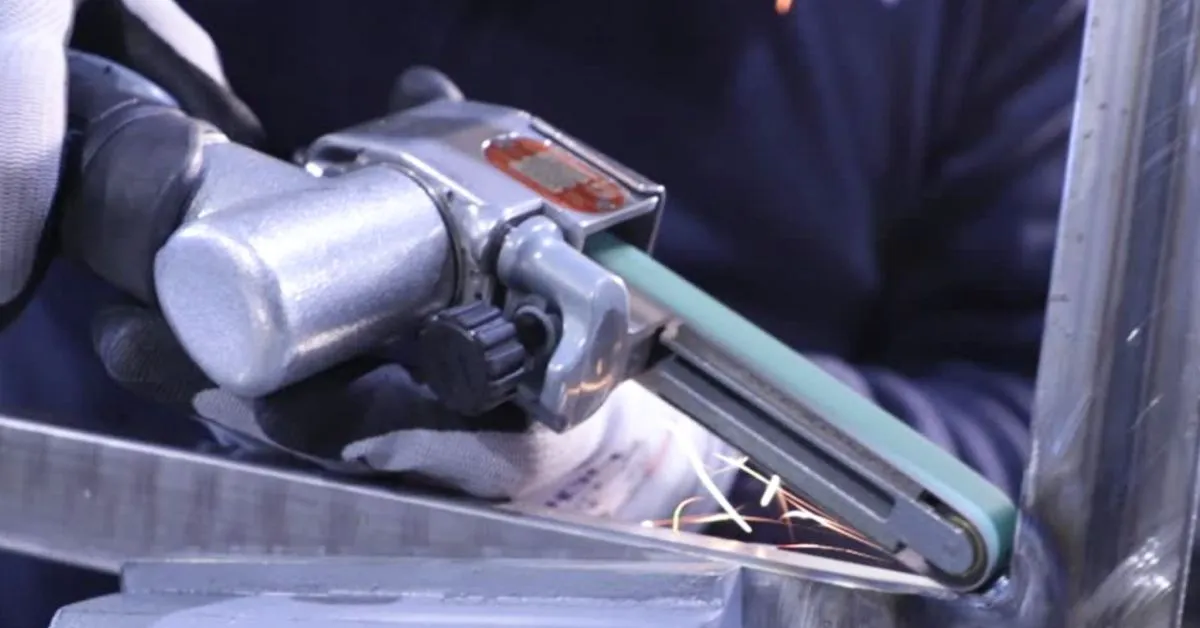

En los procesos de lijado industrial, la durabilidad del abrasivo no depende únicamente de su calidad. En muchos casos, los errores de aplicación y ajuste del proceso son los principales responsables de un desgaste prematuro.

Detectar y corregir los errores en el lijado industrial permite aumentar la vida útil del abrasivo, mejorar la estabilidad del proceso y reducir costes innecesarios.

Tabla de contenidos

Por qué el abrasivo se desgasta antes de lo esperado.

Cuando un abrasivo pierde rendimiento de forma prematura, suele atribuirse directamente al producto. Sin embargo, en la práctica industrial, el desgaste acelerado suele estar relacionado con cómo se utiliza el abrasivo dentro del proceso.

Factores como presión, velocidad, secuencia de trabajo o selección incorrecta del abrasivo influyen de forma decisiva en su durabilidad.

Error 1: aplicar una presión excesiva.

Más presión no significa más rendimiento

Uno de los errores más habituales en el lijado industrial es aumentar la presión pensando que el abrasivo trabajará más rápido.

Consecuencias de la sobrepresión:

-

Desgaste acelerado del grano.

-

Generación excesiva de calor.

-

Saturación prematura del abrasivo.

-

Riesgo de defectos en superficie.

Un abrasivo correctamente seleccionado debe trabajar con presión controlada, no forzada.

Error 2: velocidad inadecuada de trabajo.

Desajuste entre abrasivo y máquina.

Cada abrasivo está diseñado para trabajar en un rango de velocidad determinado. Superar o no alcanzar ese rango afecta directamente a su comportamiento.

Qué ocurre cuando la velocidad no es correcta:

-

Pérdida de capacidad de corte.

-

Sobrecalentamiento.

-

Vibraciones.

-

Menor vida útil del abrasivo.

Error 3: utilizar un tipo de grano inadecuado.

Grano incorrecto para la fase del proceso.

Elegir un grano demasiado grueso o demasiado fino para una fase concreta del lijado provoca un trabajo ineficiente.

Impacto en la durabilidad:

-

Mayor número de pasadas.

-

Re-trabajos.

-

Desgaste irregular.

-

Acabados inconsistentes.

La correcta secuencia de grano es clave para alargar la vida del abrasivo.

Error 4: saltos incorrectos entre granulometrías.

Progresión mal planificada

Saltos excesivos entre granos obligan al abrasivo a realizar un trabajo para el que no está diseñado.

Resultado en el proceso industrial:

-

Mayor esfuerzo del abrasivo.

-

Reducción de su durabilidad.

-

Pérdida de productividad.

-

Incremento de tiempos de ciclo.

Error 6: Ignorar el estado del abrasivo durante el proceso.

Trabajar con abrasivos agotados.

Continuar el proceso con un abrasivo que ya ha perdido su capacidad de corte fuerza tanto el producto como la máquina.

Efectos directos:

-

Sobrecalentamiento.

-

Pérdida de calidad.

-

Riesgo de daños en la superficie.

La importancia del enfoque técnico en el lijado industrial.

Desde la experiencia de ABRASTAR, muchos problemas de durabilidad del abrasivo se solucionan ajustando el proceso, no cambiando de producto.

Analizar cómo trabaja el abrasivo dentro del proceso permite corregir errores y mejorar significativamente su rendimiento.

Los errores en el lijado industrial tienen un impacto directo en la vida útil del abrasivo y en la eficiencia del proceso productivo. Identificarlos y corregirlos permite trabajar de forma más estable, reducir costes y obtener resultados más consistentes.

Abrasivos ABRASTAR

Si quieres entender mejor cómo influyen los abrasivos en tus procesos de lijado o preparación de superficies, nuestro equipo técnico puede ayudarte a resolver dudas y aclarar conceptos clave. Compartimos experiencia práctica para que tomes decisiones más informadas desde el inicio del proceso.